Executando o MRP

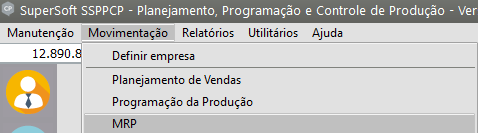

Para executar o MRP, acesse o menu Movimentação /MRP.

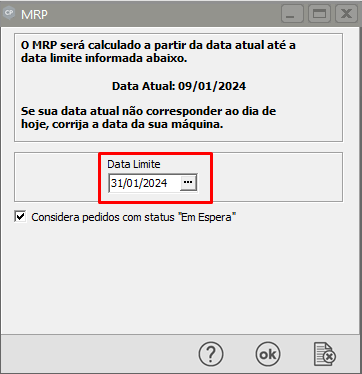

Para que o MRP funcione corretamente é de fundamental importância que a data de sua máquina esteja correta.

Você deverá informar a Data Limite que o MRP deverá considerar nos cálculos.

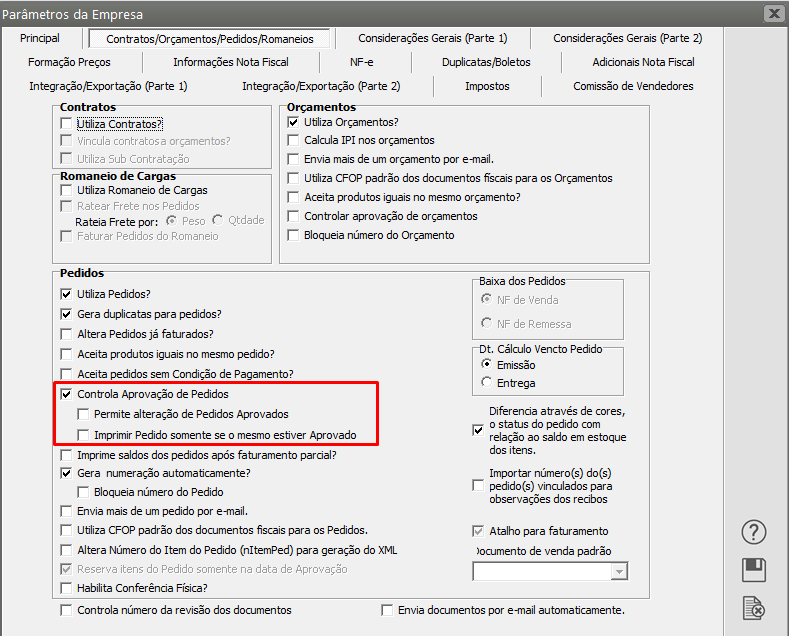

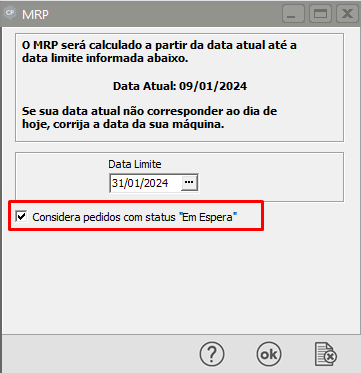

Quando você utilizar o Sistema de Vendas e a sua empresa naquele sistema estiver parametrizada para controlar aprovação de pedidos, será exibida uma nova opção:

Você poderá considerar, além dos pedidos Aprovados, os que possuem status Em Espera para o cálculo da quantidade necessária de cada produto.

Para gerar as ordens de produção planejadas dos produtos, o MRP segue alguns passos:

1-) Selecionar a programação:

O primeiro passo é selecionar os produtos que possuem programação com a data maior ou igual ao dia de hoje e que tem data menor ou igual a data limite.

Por exemplo, considerando que o dia de hoje é 26/08/2005, as programações do dia 05/08, 15/08 e 20/08 não serão consideradas.

2-) Selecionar os pedidos em atraso:

O segundo passo é selecionar todos os pedidos que estão atrasados, ou seja, todos os pedidos que possuem data de entrega menor ou igual ao dia de hoje. Caso a empresa controle aprovação de pedidos no SSVendas então, dentre os atrasados, só serão considerados os já aprovados.

No nosso exemplo, considerando que hoje é 26/08/2005, o pedido 4 cuja data de entrega é 30/08 não será considerado.

3-) Selecionar as ordens de produção autorizadas:

O terceiro passo é selecionar todas as ordens de produção autorizadas que estão em aberto e que a data de encerramento programada seja menor ou igual a data limite.

Considerando as ordens de produção da figura acima, a OP 2 e a OP 6 não serão consideradas. A primeira porque já foi encerrada e a segunda porque sua data de encerramento programado é para o dia 05/09, que é maior que a data limite.

4-) Selecionar as ordens de compra em aberto:

O quarto passo é selecionar as ordens de compra que estão em aberto e que a data prevista de recebimento seja menor ou igual a data limite.

Considerando as ordens de compra da figura acima, como a previsão de recebimento para o produto CX - 001 é para o dia 02/09, apenas o produto CO - 001 será considerado nos cálculos do MRP.

5-) Calcular a necessidade das matérias-primas:

O quinto passo é calcular a necessidade das matérias-primas de cada produto que foi selecionado. Também é nessa hora que são calculadas a data da necessidade e as datas de início e encerramento programados.

5.1 Cálculo da necessidade:

A quantidade necessária das matérias-primas será igual a quantidade necessária do produto pai mais a quantidade de OP's aprovadas do produto pai, na data calculada, menos a quantidade em estoque do componente em seu principal local de estoque e nos locais de produção menos a quantidade de ordem de compra em aberto para o componente, cuja data prevista de recebimento é menor que a data que está sendo calculada, menos a quantidade de ordens de produção autorizadas para o componente, cuja data de encerramento programado é menor que a data que está sendo calculada.

Por exemplo:

Consideremos a engenharia do produto CAN - 001:

e sua árvore de engenharia:

Para fabricar 1500 CAN - 001 para o dia 02/07 será necessário produzir:

1500 TP - 001

1500 TB - 001

150 CX - 001

150 ET - 001Como o status de TP - 002 é opcional, não será gerada necessidade para ele.

Como o status de CG - 001 esta definido como fantasma, será gerada necessidade apenas para os seus componentes. Dessa forma, para fabricar 1500 CAN - 001, além dos componentes já citados, serão necessários:1500 TB - 002

1500 PT - 001

3 PT - 001Mas como o produto TB - 002 possui quantidade em estoque em um local de produção, a quantidade a ser produzida dela será os 1500 gerados da necessidade de CAN - 001 menos essa quantidade em estoque.

A ordem de compra de TB - 002 em aberto é somente para o dia 10/07, e como precisamos para o dia 02/07 essa ordem não poderá entrar nos cálculos.

O mesmo acontece com as ordens de produção autorizadas para o TB - 002 que possuem as datas de encerramento programado maior que 02/07.

Dessa forma, o cálculo ficará assim:

1500 - 60 = 1440 TB - 002

Após a geração das necessidades dos componentes do produto principal, serão gerados as necessidades para os componentes dos componentes, e assim sucessivamente até atingir o último nível da engenharia.

Por exemplo, para produzir uma unidade de TB - 002 é necessáro 0,0001 de TF - 001. Então para produzir 1440 TB - 002 serão necessários 0,144 de TF - 001.

5.2-) Cálculo das data de entrega, início programado e encerramento programado:

Para determinar a data da necessidade, a data de início programado e a data de encerramento programado de cada produto são realizados cálculos que levam em conta a produção horária e o tempo de preparo da máquina em cada operação e também a quantidade de horas que a máquina trabalha por dia e a disponibilidade dela no dia, descontando suas horas de recesso.

Por exemplo, suponhamos que precisamos produzir 5000 CAN - 001 para o dia 05/07. Dessa forma, a data de encerramento programado deverá ser um dia antes, ou seja 04/07, garantindo que a caneta será entregue no dia combinado.

Para calcular a data de início programado serão consideradas o tempo que cada máquina irá utilizar.

Se tomarmos a máquina M01.2, por exemplo, e fizermos os cálculos do tempo que ela irá utilizar, chegamos em 10 horas.

Visualizando a disponibilidade da máquina M01.2 no dia 04/07, podemos ver que seu turno é de 9 horas.

Sendo assim, seria prociso começar a produzir no dia 03/07 para que termine no dia 04/07. Porém, a máquina não trabalha nem no dia 03/07 e nem no dia 02/07 (domindo e sábado, respectivamente), então a data de início programado será dia 01/07.Para os produtos beneficiados, a data de início programada é calculada levando em consideração o lead time de beneficiamento externo.

Após realizar todos os cálculos você poderá visualizar as ordens de produção planejadas acessando o menu Movimentação/Ordens de Produção Planejadas. Para maiores detalhes veja o item Verificando Ordens de Produção Planejadas.